POLİÜREA

Püskürtmeli kaplama teknolojileri arasında oldukça yeni bir metod olan poliüre bundan yaklaşık 20 yıl kadar önce pazara tanıtıldı.

Poliüre elastomerleri mükemmel fiziksel (Şekil 1) ve mekanik özelliklerinin yanı sıra aşınmaya karşı dayanımı ve yüksek ısıl kararlılık gibi özellikleri ile endüstriyel kaplamalarda tercih edilir oldu.

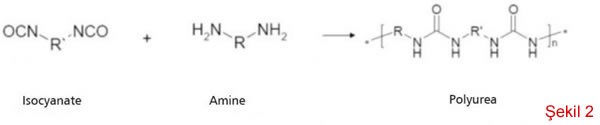

Poliüre kaplama ya da elastomer ürünleri izosiyanat ile amin içerikli reçinenin tepkimeye girmesiyle oluşur.

(Şekil 2) İzosiyanat tarafı aromatik ya da sararmayan uygulamalar için alifatik olabildiği gibi monomer ya da prepolimer şeklinde de sistemlerde bulunabilir.

Püskürtmeli poliüre uygulamasının en önemli özelliği çok hızlı, öngörülebilir ve tepkimenin her tür sıcaklık ve rutubetli ortamda tutarlı bir şekilde sonuçlanmasıdır. Buna karşılık sprey poliüretan elastomerler aynı hızda tepkimeye girmesi için çok yüksek oranda katalist ilavesi yapılması gerekmektedir.

Bu sayede benzer uygulama süresine yaklaşılsa bile malzemenin bozulmasına neden olacak geri tepkime de hızlanmaktadır. Ayrıca sprey poliüretan sadece kısıtlı sıcaklık ve rutubet aralıklarında uygulanabilmektedir.

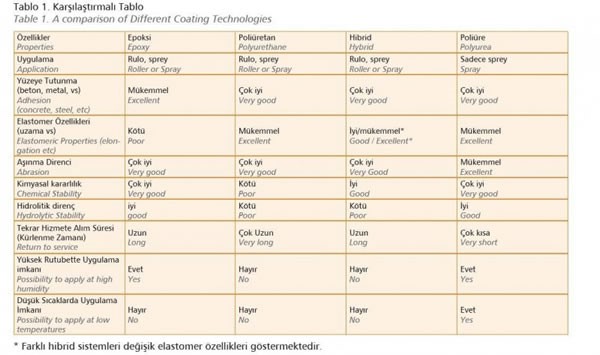

Müşteriler ve uygulayıcılar arasında belirli bir proje için hangi teknolojinin uygun olduğu konusunda bir kafa karışıklığı vardır.

Bu makalede öncelikle diğer püskürtme teknolojileri poliüre ile karşılaştırmalı bir şekilde tanıtılacak. Daha sonra poliüre teknolojisi uygulama teknikleri ve kanalizasyon uygulaması hakkında bilgi verilecektir.

Epoksi Sistemleri

Epoksi kaplama sistemleri beton ve metal gibi yüzeylere mükemmel yapışma gösterir. Fakat poliüre sistemlerine kıyasla bazı dezavantajları vardır.

Epoksi sistemlerinin elostemerik test sonuçları mesela uzama anında kopma gibi özelliği iyi değildir. Betonun kırılması ve çatlaması durumunda kaplama yüzeyden kopar ve su girmesi sebebiyle kaplamaya zarar verir.

İkinci önemli dezavantaj ise epoksi sistemlerinin geç kürlenmesidir. Bu özellikle çatı, tünel, kanalizasyon ve park gibi yerlerde hizmet dışı zaman süresini uzatmaktadır. Topluma ya da belediyeye olan dolaylı maliyeti artmaktadır.

Son olarak bazı epoksi sistemlerinde viskoziteyi düşürmek uğruna solvent eklenmektedir ve bu zamanla sızarak yüzey yapısına zarar vermektedir.

Polyurethane Spray Coatings

Daha düşük maliyet uğruna poliüretan sprey sistemleri yüksek miktarda katalist ilavesi ile hazırlanmaktadır.

Poliüretan sistemlerin poliüreye göre daha ucuz olduğu bir gerçekse de “hızlandırılmış” poliüretan sistemleri kesinlikle poliüre ile aynı performansı ve yaşlandırma sonuçlarını vermez. Ayrıca daha önce belirtildiği gibi yüksek katalist ilavesi tersine reaksiyonu da hızlandırdığı için ilerleyen zamanlarda hızlı bir degradasyon kaçınılmazdır.

Diğer önemli kısıtlamalar ise uygulama ortamının rutubeti ve sıcaklığıdır. Poliüre sistemleri -200C’ye kadar geniş bir sıcaklık aralığında sorunsuz çalışabilmesine rağmen poliüretan sistemlerde bu mümkün değildir.

Ayrıca yüksek bağıl nemde poliüretan kaplamalarda sorunlar oluşmasına karşın poliüre 100% nemli havada bile sorunsuz tepkimeye girebilmektedir.

Havadaki nem uygulanacak yüzey ile karıştırılmamalıdır. En iyi sonuçlar için bütün bahsi geçen uygulamalar kuru yüzeye yapılmalıdır.

Polüretan / Poliüre Hibrid Systemleri

Hibrid sistemleri poliüre ve poliüretan sistemlerinin arası bir özellik göstermektedir.

Bu durumda genel olarak poliüretan sistemlerden daha hızlı ve bir miktar daha geniş çalışma aralığı yakalansa bile poliüre gibi değildir ve hizmet dışı zaman süresi poliüreye göre daha fazladır.

Poliüre Sprey Teknolojisi

Poliüre püskürtme sistemleri diğer yer kaplama ürünlerine nazaran çok hızlı donması, düşük sıcaklarda ve yüksek nemde çalışabilmesi sebebiyle tercih ediliyor.

Kürlenme zamanı birkaç saniye gibi bir sürede sona erdiği için projenin hizmete alım süresi çok kısalmakta böylece topluma ve projeyi yürüten şirkete ya da belediyeye ciddi menfaatler sağlamaktadır. Ayrıca poliüre teknolojisi çatlak kenetlenmesi konusunda benzersiz avantajlar sunmaktadır. (Şekil3)

Poliüre uygulamasının en önemli dezavantajı takribi 30,000-50,000$ arası olan yüksek makine maliyetidir.

Bu teknoloji tam teçhizatlı bir sprey makinesı olmadan tatbik edilemez. Makine A ve B komponentlerini 700C’ye ısıtır ve 120 bar ile 1:1 püskürtme yapılır.

Tabancaya kadar giden hortum da kesinlikle ısıtmalı olmalıdır. 1:1 dışında başka oranlarla uygulama yapmak mümkündür fakat bu tür makineler daha da pahalıdır.

Havalı ve mekanik püskürtme şeklinde iki tür tabanca ile tatbik edilebilir. (Şekil 4-5) İyi bir sonuç için uygulayıcı projesine ve malzemesine uygun “nozzle” büyüklüğünü seçmelidir.

Poliüre yeni bir teknoloji olduğu için iyi sonuç almak deneyim gerektirmektedir. İyi bir adezyon için uygulamaya başlanmadan önce yüzey doğru hazırlanmalıdır.

Resim 6’da görülen gaz delikçikleri uygun bir yüzey ön işlemi sayesinde bertaraf edilebilir. Ayrıca yüzeyin üstündeki nem miktarı doğru saptanmalı, gerekiyorsa kurutulmalı veya astar uygulaması yapılmalıdır.

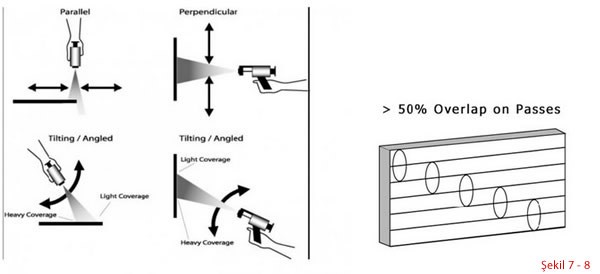

Sprey uygulama tekniği iyi bir sonuç almak için çok önemlidir.

Aşağıdaki listede önemli olan bazı konular listelenmiştir. Fakat bu liste sıkça yapılan hataları vurgulamak için yazılmıştır ve uygulama sırasında başka sorunlarla da karşılaşılabilir.

• Uygun tabanca açısı ve uygulama yüzeyi ile doğru ve sabit mesafe çok önemlidir. (Resim 7)

• Yüzeye dik ve paralel açılarda hep sabit şekilde uygulanmalıdır. (Resim 7) Yoksa yakın olan yerlerde bir yoğunluk ve kademeli farklılık gözlenir.

• Sert rüzgarlı yerlerde koruma yardımıyla uygulama bölgesi korunmalıdır.

• Tabancayı eğme ya da açılı bir şekilde püskürtme yapılmamalıdır.

• Eğer yüzeyde çatlaklar varsa bunlar öncelikle doldurulmalı ve uygulama bu noktalardan başlanmalıdır.

• Köşeler özenle uygulanmalı ve dalgalanmalardan ya da kalınlık farkları yaratılmasında kaçınılmalıdır.

• Uygun püskürtme için %50lik bir bölge üst üste bindirilerek uygulanmalıdır. (Şekil 8)

Örn:Kanalizasyon ve Atık Su Borularının Kaplanması

Poliürenin ABD ve Avrupa ülkelerinde sıkça uygulandığı projeler betondan olan kanalizasyon ve atık su borularının kaplanmasıdır.

Kanalizasyon sadece sıvı ve katı atık içermediği gibi çok aşındırıcı ve tehlikeli bir gaz olan hidrojen sülfit içermektedir.

Poliüre uygulaması gerek hidrolitik dayanımı gerekse hidrojen sülfit gazına ve sülfürik asite karşı olan dayanımı nedeniyle tercih edilmektedir. Bunların dışında hızlı kürlenmesi sebebiyle hizmet dışı kalma süresi en kısa olan kaplama malzemesidir.

Özellikle bu tarz projelerde hızlı bir şekilde tekrar hizmete almak çok önemlidir. Projenin maliyetini ve topluma verdiği rahatsızlığı azaltmaktadır.

Kanalizasyon ve atık su borularının kaplanması konusu göze alındığında poliürenin avantajları şöyle sıralanabilir:

• Biyojenik sülfürik asit ve hidrojen sülfite karşı dayanıklıdır.

• Çatlak kenetlenmesi yüksektir. Kopma anındaki uzaması %400’dür.

• Çekme direnci ve yırtılma mukavemeti çok iyidir.

• Birkaç saniyede kürlenir. Bir saatte yük mukavemeti gösterir.

• Geniş sıcaklık aralığında ve nemde uygulama yapılabilir.

• Beton ve metal yüzeylere çok iyi tutunma

• Hidrolitik dayanımı yüksek ve yaşandırma özellikler çok iyidir.

• Solvent ve katalist içermez.

Sonuç

Poliüre teknolojisi çok çeşitli avantajları beraberinde sunmasından dolayı son yıllarda giderek Türkiye’de daha fazla tercih edilen bir kaplama çeşidi olmuştur.

Hızlı şekilde sonuçlanması en büyük avantajı olarak gözüken bu sistemin karşısındaki en önemli engel yüksek yatırım maliyetidir.

BASF Poliüretan firması poliüretan, hibrid ve poliüre sprey kaplama sistemlerini Elastocoat® markasıyla müşterilerinin beğenisine sunmaktadır.

Proje bazındaki uygulamalarda hangi kaplama türünün uygun olduğu konusunda teknik destek verilmektedir.

ALINTI: PUTECH MAGAZİNE

Dr. Fikri E. Alemdaroğlu

Pazar Geliştirme Departmanı – Teknik Uygulama Yöneticisi

BASF Poliüretan San. Tic Ltd Şti